产品中心

产品中心 能源综合利用技术

能源综合利用技术

我国主要采用长流程转炉炼钢工艺,转炉钢渣占钢渣总量的88%,处理工艺主要采用的水淬热闷法,处理过程中环境友好度低、铁、热回收效果差、资源化程度非常不理想,其数量每约1.2亿t增长,大量堆存或填埋破坏生态环境,环保问题突出,严重制约钢铁工业实现全面绿色制造。

当前转炉渣资源化利用存在的突出问题为:①转炉渣存在游离氧化钙(f-CaO)和游离氧化镁(f-MgO)以及微量的FeS和MnS,遇水易形成碱性化合物,用作水泥材料后安定性、体积稳定性差;②钢渣中含20~30%的基本无胶凝活性的FeOx(以Fe2O3计),且C3S、C2S晶体发育完整、缺陷少、胶凝活性差,影响其利用率提升;③钢渣中的铁赋存相可通过弱磁选的金属铁、磁铁矿占比小,除铁后钢渣全铁含量仍高达5~30%,易磨性指数差;④熔融钢渣蕴含大量的热能(~1.2GJ /t渣,约41kg标准煤热值),现处理工艺多采用大量的水介质对其急冷,产生热水或蒸汽,热介质热量低(一般<100℃)且含有大量颗粒杂质和悬浮物,品味差并易造成换热器、输送管道结垢,整体热能回收率实际非常不理想。我司通过对钢渣““渣、铁、热“特性的深入研究,形成了转炉渣气水联淬消碱磁化热回收技术。

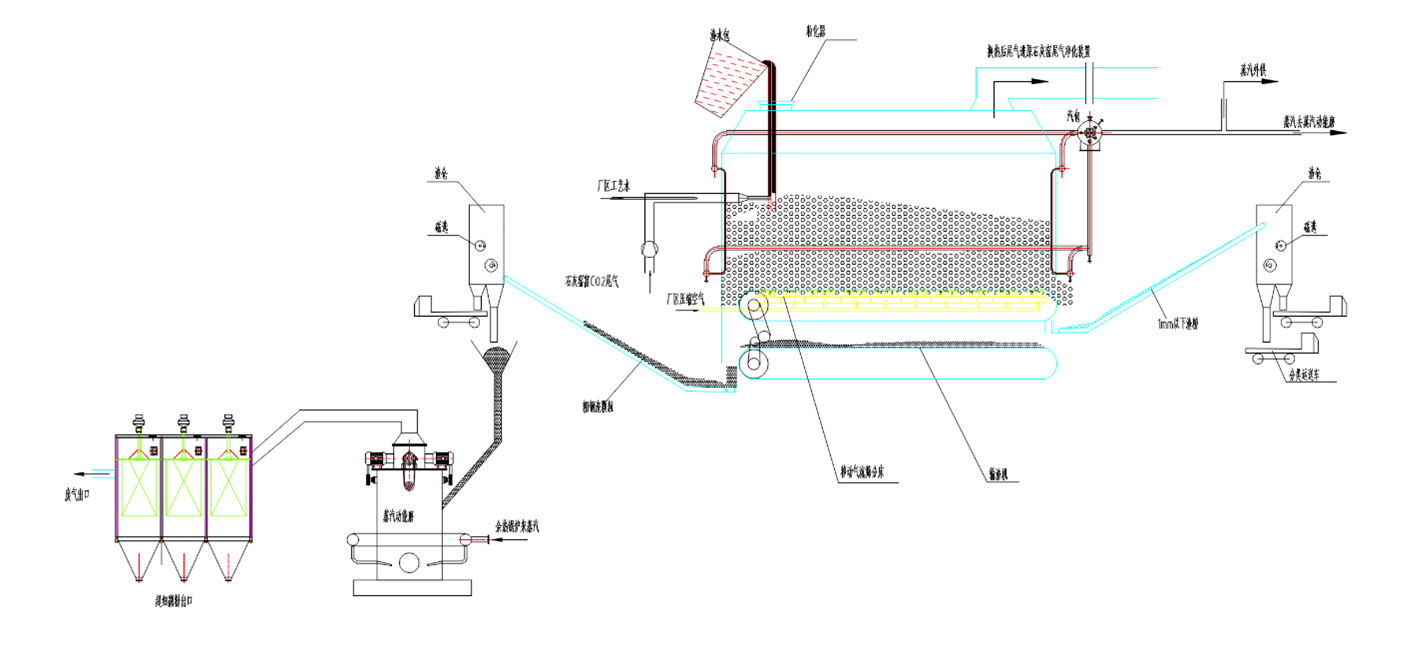

技术工艺流程图

技术特点:

1 钢渣的固碳消碱反应采用钢厂自身石灰窑尾气和工业水形成雾化水气混合物对熔融钢渣进行快速淬化、碳酸化消碱;

2 钢渣消碱改性后与限定量常温空气接触,二次冷却同时完成FeO发生不完全氧化反应,转化为磁铁矿,后续磁选有助于降低钢渣全铁含量并增加易磨性;

3 辐射对流余热锅炉将钢渣热值转化为高温高压蒸汽,热回收率显著改善,换热后的热载气仍进入钢厂现有石灰窑尾气净化装备,环境友好度极高;

4 钢渣品性具有弱碱性、低RO相、高C3S/C2S含量且富含高含量非晶态组分,安定性和胶凝活性良好;

5 同步产出不同尺寸<3mm、<1mm、<70微米三级活性钢渣产品,也可根据用户需求定尺,可用于分别用于建材集料、骨料、原料。